Mit unserem kostenlosen Newsletter sind Sie immer bestens informiert. • Newsletter bestellen |

Nachrichten nach Kategorien geordnet:

Kauf

|

Mehr Funktionen zu diesem Artikel

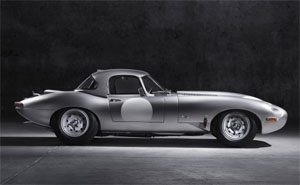

Jaguar Lightweight E-TYPE

Jaguar hat den Prototypen des "neuen" Lightweight E-TYPE vorgestellt - sechs Fahrzeuge werden gebaut und an Kunden verkauft. Im Mai 2014 hatte das Unternehmen bekannt gegeben, sechs "Lightweight" neu aufzubauen. Montiert in den neuen Hallen von Jaguar Heritage, einer Tochter des neuen Jaguar Land Rover Geschäftsbereichs Special Operations. Jaguar hat den Prototypen des "neuen" Lightweight E-TYPE vorgestellt - sechs Fahrzeuge werden gebaut und an Kunden verkauft. Im Mai 2014 hatte das Unternehmen bekannt gegeben, sechs "Lightweight" neu aufzubauen. Montiert in den neuen Hallen von Jaguar Heritage, einer Tochter des neuen Jaguar Land Rover Geschäftsbereichs Special Operations.Die KarosserieDie Kernkomponente des Lightweight E-TYPE ist seine Aluminium-Karosserie. Das Leichtmetall ersetzt den Stahl des Standard E-Type - 114 Kilogramm konnte Jaguar so im Vergleich zum Serienmodell einsparen. Trotz einer Lücke von über 50 Jahren zeigt die Aluminium-Bauweise der sechs neuen Leichtgewichte eine unmittelbare Verwandtschaft zu den aktuellen Jaguar-Modellen. Denn der F-TYPE und der XJ werden aus dem gleichen Grund wie das historische Vorbild mit Aluminium-Karosserien gebaut. In der Tat ist Jaguar heute der weltweit führende Hersteller von Autos aus Aluminium und das Unternehmen hat schon verhältnismäßig viel Erfahrung in dem immer noch relativ neuen Feld der Anwendung von Aluminium-Technologien bei Serienautos sammeln können. Als die heutigen Jaguar-Ingenieure mit der Arbeit an der Aluminium-Karosserie des Lightweight E-TYPE beauftragt wurden, konnten sie auf das Wissen, das ihre Vorgänger schon vor über 50 Jahren angesammelt hatten, zurückgreifen. Doch trotz der enormen Fortschritte, die seit den frühen 1960er Jahren bei dieser Technologie gemacht wurden, traf man bewusst die Entscheidung, keine modernen Materialien oder Befestigungsmethoden einzusetzen. Wären hochfeste Aluminiumlegierungen und Verbundstrukturen unsichtbar, würden sie nicht dem ursprünglichen Entwurf entsprechen- und außerdem auch nicht die Anforderungen für eine FIA Homologation für historische Rennwagen erfüllen. Dennoch wurde modernste Technologie eingesetzt, um die bestmögliche Qualität und eine extrem originalgetreue Nachbildung der Karosseriekomponenten des Lightweight E-TYPE als offenen Zweisitzer zu gewährleisten. Mittels State-of-the-Art-Scan-Technologie wurden die inneren und äußeren Oberflächen der Leichtbau-Karosserie digital abgebildet. Die daraus resultierende detaillierte Abtastung erfasst die Dimensionen und Formen auf den Bruchteil eines Millimeters genau. Diese wurden anschließend von Jaguar Technikern beurteilt, um zu überprüfen, wie die Rohkarosserie in den 1960er Jahren zusammengebaut wurde. Entscheidend auch die Frage, wie deckungsgleich die Struktur im Vergleich beider Seiten des Fahrzeugs war und wie man mit heutigen Methoden die höchste Qualität beim Neuaufbau erreichen konnte. Indem dieser digitale Erfassungsprozess den Jaguar Ingenieuren die komplette Kontrolle über alle 230 Einzelteile einer Lightweight E-TYPE-Karosserie verschaffte, konnten ihre Formen vor dem Datentransfer in den Werkzeugraum des Entwicklungscenters Whitley nochmals optimiert werden. Selbst von außen unsichtbare Bleche konnten so authentisch reproduziert werden. Mit Blick auf eine absolute Symmetrie wurde eine Seite der gescannten Karosserie als Bezugsmaß genommen, diese dann "umgedreht", um so auf der gegenüberliegenden Seite identische Maße und Formen zu erzielen. Zusätzlich wurde vor der Produktionsfreigabe der äußere "A-Surface"-CAD-Scan an das Jaguar Design Studio weitergeleitet, wo die Oberflächen Geometrie finalisiert wurde. Der Lohn dieser akribischen Arbeit: Alle Werkzeuge, die einen Großteil der neuen Karosserieteile fertigen, sind so akkurat wie nur irgend möglich. Rund 75% aller Bleche für den neuen E-TYPE-Lightweight werden direkt in Whitley produziert; nur einige sehr große Pressteile hat Jaguar an externe Spezialisten vergeben, die diese mit von Jaguar entwickelten Werkzeugen herstellen. Die für den Unterbau und die Oberflächenbleche verwendeten Aluminium-Legierungen sind in punkto mechanischer Eigenschaften fast identisch mit den 1963 verwendeten Werkstoffen. Genau genommen entspricht die Struktur dem letzten 1963 gebauten Chassis Nummer 12 - es verfügte bereits über einige Verstärkungen in kritischen Bereichen der Karosserie. Das Aluminium Monocoque wird dann durch den Anbau der Türen, der Haube und dem Kofferraumdeckel komplettiert. Auch diese bestehen ebenso wie das serienmäßige Hardtop aus Leichtmetall. Die Entwicklung der Werkzeuge für die Rohkarosserie oblag jener Abteilung, die heute auch alle Jaguar Land Rover Prototypen aufbaut. Der Aufbau-Prozess und die Montage Schritte wurden zunächst am in Pebble Beach erstmals gezeigten "Car Zero"-Prototypen getestet - ein Entwicklungsprototyp, der im Gegensatz zu den folgenden sechs Kundenfahrzeugen keine eigene Chassisnummer erhält und auch nicht verkauft wird. Als weitere Analogie zu den Serien-Jaguar der Gegenwart schrieben die Ingenieure auch für das Lightweight E-TYPE-Project ein "graues Buch". Dieses interne Dokument formuliert alle Qualitätsanforderungen in Bezug auf die Passgenauigkeit aller Karosserieteile und sichert eine gleichbleibend hohe Fertigungsgüte für alle neuen sechs Lightweight Exemplare. Serienmäßig erhalten die Fahrzeuge einen Überrollkäfig; darüber hinaus finden sich an der Karosserie Aufhängungspunkte für eine optional erhältliche abnehmbare Frontpartie. Die Modelle sind vorbereitet für eine Homologation durch die FIA - und damit berechtigt zur Teilnahme an hochkarätigen Classic Car-Rennmeetings. Motor und AntriebsstrangDer Lightweight E-TYPE wurde von einer hochentwickelten Version des berühmten Reihensechszylinder-XK-Motors von Jaguar angetrieben. Erstmals 1948 im XK 120 eingesetzt, galt er mit seinen per Kette angetriebenen oberen Nockenwellen und halbkugelförmigen Brennkammern im Aluminium-Zylinderkopf auch 1963 noch als hochmodern. Es war auch dieser Motor, der den Jaguar C- und D-TYPES in den 1950er Jahren zu insgesamt 5 Le Mans-Siegen verhalf. Das Triebwerk des Lightweight E-TYPE basierte direkt auf jenem 3.868 cm3 großen Aggregat, mit dem 1957 ein D-TYPE letztmals die "24 Stunden" gewann. Es übernahm einen ähnlichen "Wide angle"-Zylinderkopf mit größeren Ventilen, verringerte jedoch dank eines aus Aluminium statt Grauguss gefertigten Zylinderblocks das Gewicht über den Vorderrädern. Diese Bauweise hat Jaguar auch im modernen Nachbau wiederholt, zusammen mit eingepressten Stahlbuchsen. Eine weitere wichtige und vom D-TYPE übernommene Innovation ist die Trockensumpfschmierung. Sie arbeitet mit einer Absaugpumpe, die Öl aus dem Sumpf sammelt und es in einen separaten Tank im Motorraum zurückführt. So wird verhindert, dass bei schneller Kurvenfahrt und scharfer Verzögerung die Schmierung kurzfristig abfällt und dadurch die Motorlager Schaden nehmen. Zugleich erlaubt eine Trockensumpfschmierung die Mitnahme einer größeren Menge an Öl. Das Verdichtungsverhältnis beträgt 10:1; die Gemischaufbereitung besorgen beim modernen Nachbau des E-TYPE Lightweight drei Weber Doppelvergaser des Typs 45DCO3. Gegen Aufpreis bietet Jaguar aber auch die auch im "Car Zero" installierte mechanische Lucas-Einspritzung an. Der stählerne Auspuffkrümmer führt die Abgase in zwei Rohre, die sie dann weiter zu einem zentralen Schalldämpfer am Heck leiten. Dort mündet das Auspuffsystem in zwei polierten Endstücken. Egal ob nun per Vergaser oder Einspritzung versorgt - die Leistung des XK-Motor liegt in beiden Fällen bei weit über 300 PS. Das maximale Drehmoment von 380 Nm wird bei 4.500 U/min abgerufen. Zügig ist der Antritt aber auch aus vergleichsweise niedrigen Drehzahlen - eine traditionelle Stärke aller Jaguar Rennmotoren. Für das Elektrosystem verwendet Jaguar eine 12 Volt Anlage mit negativer Erdung, während der Motor von einem modernen Schwungkraftanlasser profitiert. Wasser- und Ölkühler bestehen aus Aluminium, es gibt einen ebenfalls aus Leichtmetall gefertigten Ausdehnungstank für das Kühlwasser sowie - aus Sicherheitsgründen -einen Tankeinfüllstutzen mit Sicherungsnetz. Die Motorkraft gelangt über ein leichtes und mit niedrigem Trägheitsmoment aufwartendes Schwungrad, eine Einscheiben-Trockenkupplung und das auch in den historischen Fahrzeugen verwendete und vollsynchronisierte Jaguar Vierganggetriebe an die Hinterräder. Es ist sportlich eng abgestimmt und wird in Verbindung mit einem Powr-Lok Sperrdifferential und einer Achsantriebsübersetzung von 3,31 ausgeliefert. Auf Wunsch hat Jaguar weitere Übersetzungen im Angebot. Aufhängungen, Lenkung und BremsenAuch das Fahrwerk bleibt dem Original-Entwurf treu. Was heißt: Vorderachse an doppelten Querlenkern und eine hintere Einzelradaufhängung mit weit ausgreifenden Dreieckslenkern, bei der die Antriebswellen als obere Querlenker fungieren. Auf Motorsporteinsätze ausgelegte Stoßdämpfer wirken auf die vorderen Drehstabfedern und gleich vier Schraubenfedern (zwei pro Seite) an der Hinterachse. Bei der Lenkung griff Jaguar auf die exzellente und schon beim Standard-E-TYPE serienmäßige Zahnstangen-Konstruktion zurück; komplettiert um ein für jene Ära stilbildendes Lenkrad mit Holzkranz. Während die hinteren Scheibenbremsen vom "zivilen" E-TYPE stammen, kommen an der Vorderachse größere Scheiben mit 305 mm Durchmesser zum Einbau. Eine Servounterstützung hingegen entfällt. Die 15-Zoll-Felgen präsentieren sich im zeitgenössischen, "perforierten" Design und sind wie die Originale aus Magnesium gegossen. Die Felgenbreite beträgt 7 Zoll für die Vorder- und acht Zoll für die Hinterachse. Darauf aufgezogen sind Dunlop Rennreifen der Größen 6.00 (vorn) und 6.50 (hinten), jeweils in der Mischung CR65. EndmontageDas Monocoque-Chassis wird in Whitley gebaut, wo es zur Aufnahme des Motors mit dem vorderen Hilfsrahmen - einer Rohrrahmenkonstruktion - vermählt wird. Analog zum Original-Lightweight wird es dann noch mit Knotenblechen verstärkt und anschließend zur Lackierung an den Jaguar Land Rover-Standort Gaydon gebracht. Von dort erfolgt der Weitertransport zu Jaguar Heritage in Browns Lane, wo das Fahrzeug seinen Antriebsstrang, die Achsen und Aufhängungen, die Bremsen, die Lenkung, die elektrischen Komponenten, den Instrumententräger und die übrigen Innenraumteile wie auch die Sitze erhält. Die Endmontage läuft in einem Bereich der neuen Werkstatt ab, der nur wenige hundert Meter von jenem Ort entfernt ist, an dem 1963 die bislang 12 Original-Modelle gebaut wurden. Ausgeführt wird die Arbeit von hochqualifizierten Technikern und Handwerken, die sonst damit beschäftigt sind, selbst extrem komplexe Jaguar Land Rover Prototypen meisterlich zusammenzubauen. In dieser Phase beginnt zugleich die persönliche Kontaktaufnahme mit dem künftigen Kunden des Fahrzeugs. Schließlich bestimmt er die finale Spezifikation - und so wird (wie schon 1963) erneut kein E-TYPE Lightweight exakt einem anderen gleichen. "Car Zero" musste sich auf dem Jaguar Land Rover Testgelände Gaydon einem 15-tägigen Testprogramm unterziehen. Da es vor allem um die Fahrdynamik und die dazu erforderlichen Fahrwerkseinstellungen ging, war Jaguars Chief Engineer, Vehicle Integrity, Mike Cross, natürlich mit von der Partie. Die Jaguar Ingenieure stellten sogar einen "Design verification"-Plan für das Auto auf - wie sie es auch sonst für jedes andere neue Modell machen würden. Dieser Plan galt auch als Richtschnur für die sechs neuen und noch zu bauenden Lightweights. Er soll garantieren, dass die Autos die von Jaguar geforderten Standards in punkto Bremsen, Handling und Lenkeigenschaften erfüllen. |

[ Home | Autokatalog A-Z | Fahrzeugklassen | News | Service | Themen | Autohäuser | Ortsübersicht ]

[ FAQ | Archiv | Newsletter | Impressum | AGB | Datenschutzerklärung | Autosieger-Logos | Werbung | Kontakt | Jobs ]

AKTUELLES

AKTUELLES

Artikel drucken

Artikel drucken Per E-Mail versenden

Per E-Mail versenden Kostenloser Newsletter

Kostenloser Newsletter

Kostenloser Newsletter

Kostenloser Newsletter